Chez MECAGEODE, nous accompagnons nos clients dans la conception et la fabrication d’outillages de presse adaptés à leurs besoins. Voici un exemple concret d’un projet de conception illustrant notre approche.

Etape 1 : Compréhension du besoin client

Notre client, un industriel du secteur automobile, avait besoin d’un outillage de presse permettant la fabrication de pièces métalliques complexes en grande série, tout en garantissant une précision et une répétabilité maximales. Après une analyse approfondie de son cahier des charges, nous avons identifié plusieurs contraintes clés :

-

Tolérances dimensionnelles et géométriques (planéité, concentricité) serrées sur certaines cotes fonctionnelles.

-

Résistance et durabilité de l’outillage pour des cadences élevées.

-

Facilité de maintenance et possibilité de décliner les pièces en plusieurs versions

Étape 2 : Étude de Faisabilité et Conception Préliminaire

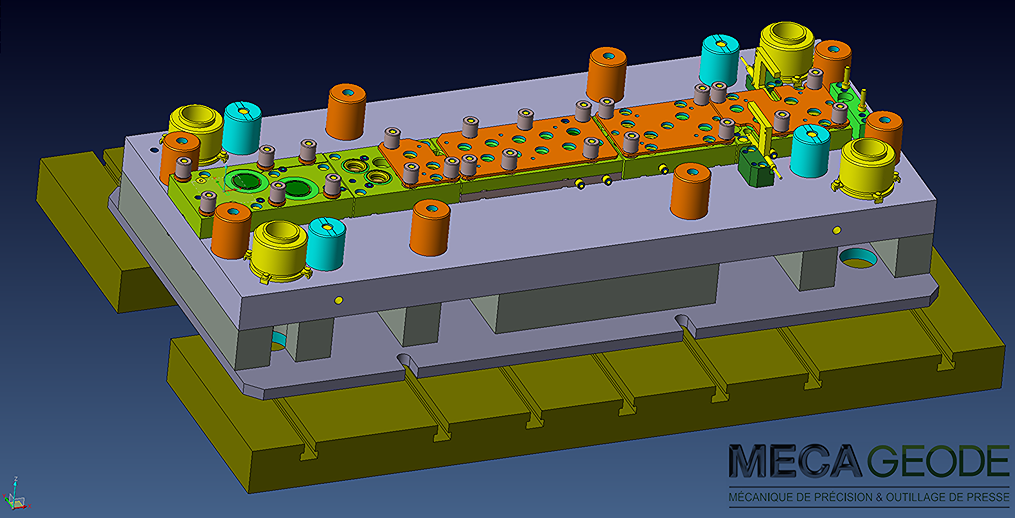

Nous avons réalisé une étude de faisabilité en intégrant plusieurs paramètres techniques et économiques. À cette étape, notre équipe de conception a utilisé des logiciels de CAO 2D et 3D pour modéliser plusieurs solutions et comparer leurs performances.

-

Choix des matériaux en discussion avec le client, en fonction de l’usure et des efforts mécaniques.

- Conception monobloc, garantissant robustesse et cohésion de l’ensemble

-

Calcul des efforts pour valider la résistance et pour équilibrer l’outillage sous charge.

Conception de l’outil par logiciel 3D

Conception de l’outil par logiciel 3D

Étape 3 : Revue de Conception et Validation

Conformément à notre démarche qualité ISO 9001, nous avons organisé une revue de conception impliquant notre équipe, ainsi que le client, afin de valider les choix techniques et d’anticiper d’éventuels ajustements et évolution de la pièce à produire.

-

Vérification des tolérances et compatibilité avec les presses existantes.

-

Évaluation des risques liés à l’assemblage et à l’utilisation.

-

Proposition d’améliorations pour optimiser la durée et le coût.

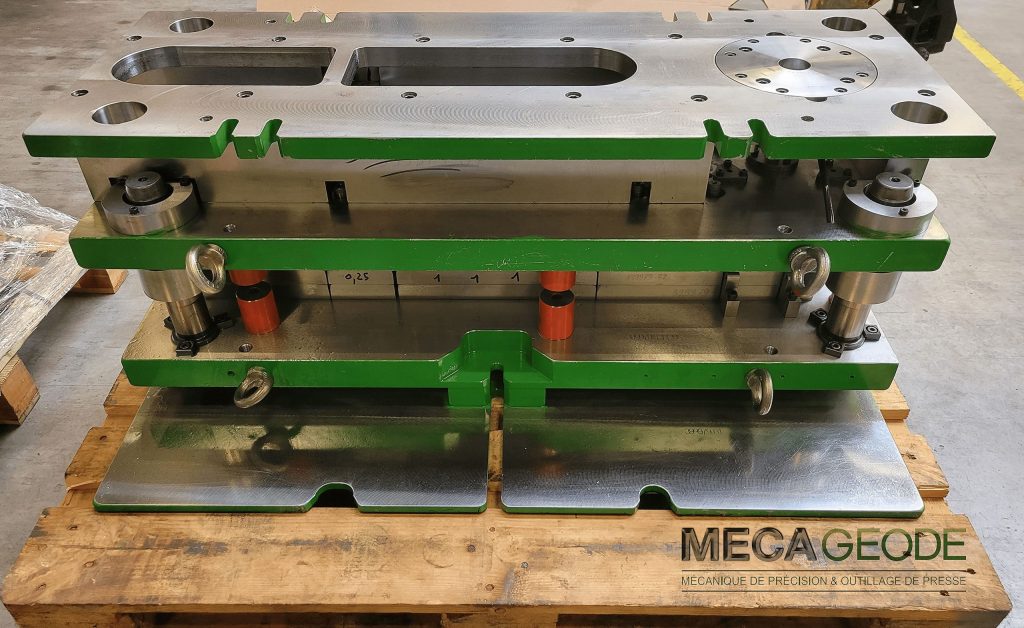

Étape 4 : Fabrication et Contrôle Qualité

Après validation, la fabrication a été lancée dans notre atelier. Chaque pièce a été contrôlée rigoureusement selon les plans et spécifications définis.

-

Usinage de haute précision sur machines CNC (Fraisage, Tournage, Erosion fil, Rectification)

-

Traitements thermiques et revêtements pour améliorer la longévité des composants.

-

Montage, mise au point, essais fonctionnels, réglage et ajustements. L’outil doit produire une pièce conforme. en tout point.

Vérification des tolérances de chaque composants

Après plusieurs séries de bandes test conformes, l’outil est prêt a être expédié.